Erfahrungsbericht: 3D Drucker - Geeetech Prusa i3 pro B

3D Drucker Bausätze sind mittlerweile leistbar geworden. Das neue Hobby kann für unter 200€ erworben werden. Gekauft wird dabei ein Gerät, das anfangs einiges an Zeit verschlingt, dafür aber komplett neue Möglichkeiten bietet. Ist der Drucker erst einmal zusammengebaut, geht's an die Feinabstimmung. Dabei habe ich einige Zeit damit verbracht, um zum einen die richtige Software zu wählen (Slicer), zum anderen die verschiedenen Einstellungsparameter zu verstehen. Neben den Bausätzen gibt es auch bereits vormontierte Modelle, wodurch sich bei der Inbetriebnahme einiges an Zeit sparen lässt. Zudem liefern die Standard-Parameter der bekannten Slicer meist eine gute Ausgangsbasis für einen schnellen Start.

Wahl der Software

Neben der Hardware wird auch ein Programm für das Erstellen der Steuerdateien benötigt: der Slicer. Der Slicer ist ein kleines Programm, welches, im Falle eines FDM-Druckers, 3D-Objekte in eine Maschinensprache (G-Code) übersetzt, also in eine Reihe von Koordinaten die ein 3D-Drucker anfahren muss um das Objekt zusammenzupinseln. Der Slicer zerlegt das Objektes dabei in dünne Schichten und erstellt eine aus Koordinaten bestehende Bewegungsbeschreibung, welche dann abgespielt und das Objekt durch das ebenfalls im G-Code beschriebene Hinzufügen von Material gedruckt werden kann.

Die im Slicer verwendeten Parameter müssen unter Umständen auf den Drucker abgestimmt werden, entsprechend geschieht das Finetuning des Druckers in der Sliceingsoftware. Die Einstellungsparameter sind je nach Slicer teils unterschiedlich zu interpretieren. Siehe auch: kostenlose Slicer im Vergleich: PrusaSlicer vs Cura vs Slic3r.

Support drucken

Nachdem ein klassischer FDM 3D-Drucker nicht in die Luft drucken kann, können überhängende Stellen des Objektes, falls vorhanden und notwendig, vom Slicer mit einer mitgedruckten Support-Struktur unterfüttert werden. Nach Fertigstellen des Druckes kann der Support dann einfach entfernt werden.

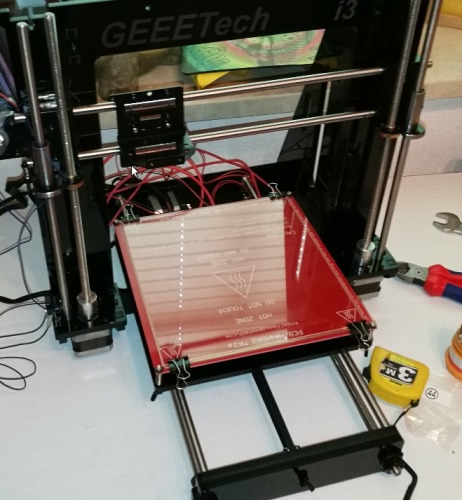

Mein 3D Drucker Setup:

https://www.geeetech.com/acrylic-geeetech-prusa-i3-pro-b-3d-printer-diy-kit-p-917.html

Der Aufbau ist dank Anleitung sehr einfach und dauert ca. 8 Stunden. Die Kabelführung lässt etwas Freiraum für Interpretation, sollte aber von jedem Hobby-Bastler ohne Probleme umgesetzt werden können.

Inbetriebnahme

Beim ersten Start war dann noch die Laufrichtung der X-Achse vertauscht, was durch ein Firmwareupdate schnell behoben werden konnte, siehe: www.geeetech.com/forum/viewtopic.php?f=10&t=17046 und http://www.geeetech.com/forum/viewtopic.php?f=13&t=17181. Später habe ich die Firmware auf Marlin 1.1.9 upgedatet, siehe Ende dieses Artikels ...

X-Offset

Damit die linke- vordere- Kante der Glasplatte exakt den Koordinaten X=0 und Y=0 entspricht, kann im Menü des Drucker-Displays zuerst mit Prepare Move-Axis zur Position gewechselt werden, mit Set home offsets kann diese gespeichert werden.

Bzw. über das Octopi-Terminal mit M206 X6 (6 steht für 6mm Offset) und dann im Menü auf Store

Kalibrieren: Abstand zur Glasplatte:

Anfangs hatte ich etwas Angst um die Glasplatte, immerhin kratzt die Nozzle (Düse) auf dieser, wenn der Abstand zum Druckbett zu wenig ist. Der grobe Abstand wird dabei mit einer Schraube verstellt, die Feineinstellung erfolgt an den 4 Ecken der Glasplatte mittels Flügelmutter. Beim Kalibrieren sollte dabei an den vier Ecken jeweils ein Blatt Papier zwischen der Düse und der Glasplatte Platz haben. Später habe ich mir ein hitzebeständiges Tape besorgt, welches einfach auf die Glasplatte geklebt werden kann. Das Tape schütz die Glasplatte und verleiht den Druckobjekten anstelle einer glatten Oberfläche eine rauhere Struktur.

Notizen zum Firmwareupdate

Eine neue Firmware kann auf folgender Github-Seite bezogen werden: https://github.com/MarlinFirmware/Marlin/tree/bugfix-1.1.x/Marlin/example_configurations/Geeetech/Prusa%20i3%20Pro%20B

und http://marlinfw.org/meta/download/

Marlin 1.1.9

Für das Aufspielen der Firmware kann die App Ardoino aus dem Windows Store verwendet werden: Version 1.8.15.0

Hier meine aktuellen Anpassungen:

configuration.h

#define Z_SAFE_HOMING_Y_POINT 0

#define Z_SAFE_HOMING_X_POINT -12

#define DEFAULT_AXIS_STEPS_PER_UNIT { 80, 80, 2550, 150 } //150 da Filament-Antrieb modifiziert

#define FIL_RUNOUT_PIN 24

#define FILAMENT_RUNOUT_SENSOR

#define FILAMENT_RUNOUT_SCRIPT "M600 X100 Y0 Z1 E3 L10 U100"

#define NOZZLE_PARK_FEATURE

#define X_MIN_POS -9

#define Z_SAFE_HOMING_X_POINT -9

/**

* Stepper Driver Änderungen

*/

#define INVERT_X_DIR true -> false

#define INVERT_Y_DIR true -> false

#define INVERT_Z_DIR false -> true

#define INVERT_E0_DIR true -> false

pins_GT2560_REV_A.h

#define Z_MAX_PIN -1

#define FIL_RUNOUT_PIN 24

Configuration_adv.h:

#define ADVANCED_PAUSE_FEATURE

#define PARK_HEAD_ON_PAUSE // Park the nozzle during pause and filament change.

#define HOME_BEFORE_FILAMENT_CHANGE // Ensure homing has been completed prior to parking for filament change

#define FILAMENT_LOAD_UNLOAD_GCODES // Add M701/M702 Load/Unload G-codes, plus Load/Unload in the LCD Prepare menu.

#define FILAMENT_UNLOAD_ALL_EXTRUDERS

#define ADVANCED_PAUSE_PURGE_LENGTH 10 // (mm) Length to extrude after loading.

/**

* As described above, except for the bed (M140/M190/M303).

*/

#define WATCH_BED_TEMP_PERIOD 90 // Seconds Anstelle 60

#define FILAMENT_CHANGE_UNLOAD_FEEDRATE 60 // (mm/s) Unload filament feedrate. This can be pretty fast.

#define FILAMENT_UNLOAD_RETRACT_LENGTH 1 // (mm) Unload initial retract length.

#define FILAMENT_UNLOAD_DELAY 1 // (ms) Delay for the filament to cool after retract. ({{pro_count}})

({{pro_count}})

{{percentage}} % positiv

({{con_count}})

({{con_count}})